So ein Batteriebausatz im rundum-sorglos-Paket mit 400Ah Winston-Zellen schlägt dann doch mal einen großen Krater in den Geldbeutel. Zum Entscheidungszeitpunkt wären das ca. 3850 Euro gewesen mit dem 500A Relais!

Also habe ich mir die Komponenten mal selbst zusammengesucht, das 500A Relais ist zwingend notwendig, weil ich mit Induktion und Backofen schon sehr hohe Ströme brauche.

- 4x WB-LYP400AHA LiFeYPO4 (3.2V/400Ah)

Winston Einzelzellen vom Importeur EV-Power

2240,- Euro - Blue Sea RBS Relais 500A (Finger weg von China-Relais, die mit Mondwerten werben!)

216,- Euro - 3 Batteriepolverbinder, 4 EV Power Balancer, Adapterschrauben M14

195,- Euro - 3 Temperaturschalter

4,- Euro

Sind wir etwa bei 2655,- Euro. Und damit auch beim Preis der 300Ah Bausatz-Batterie mit 260A Relais.

Nun ist es so, daß der Bausatz zwei wesentliche Vorteile mitbringt: einmal sind die Zellen initial geladen, und zum zweiten ist das Relais sonderprogrammiert, damit es nicht prellen kann.

Das Relais ist für die Sicherheitsabschaltung verantwortlich. Das BMS, wenn man es überhaupt so nennen will, ist nicht intelligent. Es funktioniert so:

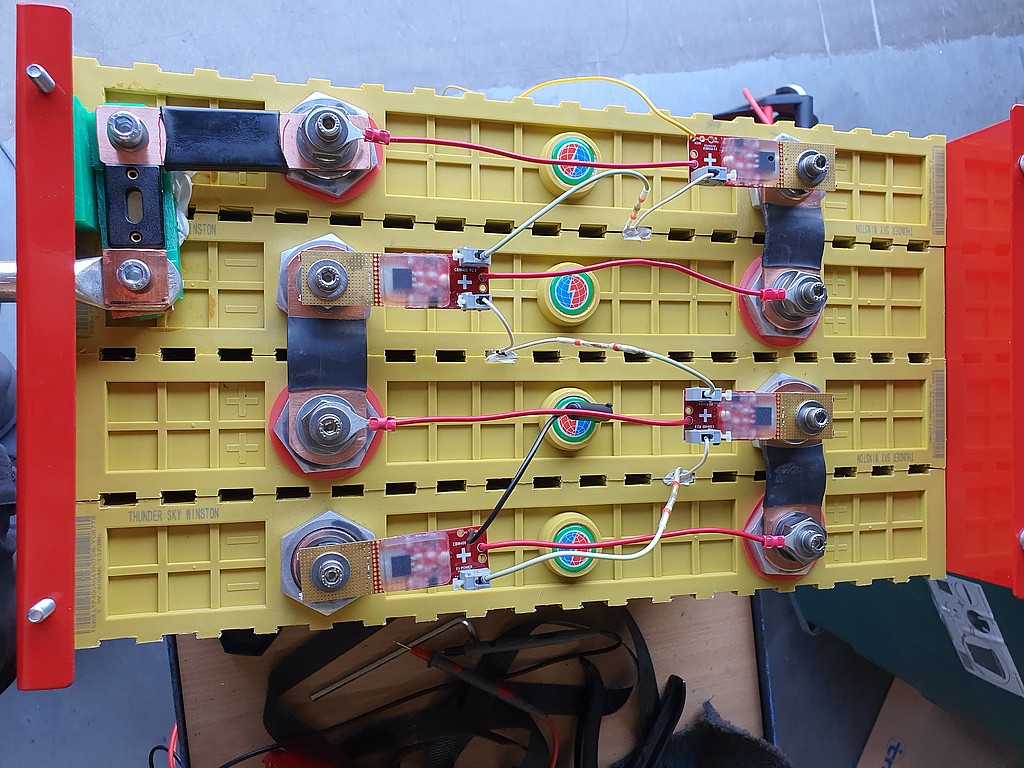

- auf jeder Zelle ist ein EV Power Balancer-Modul zwischen plus und minus. Es hat auch zwei Schleifen-Kontakte, die entweder verbunden oder getrennt sind.

- Es misst die Spannung der Zelle und kann auf 3 Situationen reagieren: Unterspannung, leichte Überspannung, hohe Überspannung.

- Bei leichter Überspannung verheizt der Balancer bis zu 2A Strom, um gleichmässiges Laden aller Zellen zu gewährleisten.

- Steigt die Spannung weiter an, also kann der Balancer nicht mehr alles verheizen, wird die Verbidnung zwischen den 2 Kontakten getrennt, ebenso bei Unterspannung.

- Alle diese Kontakte werden zu einer Sicherheitsschleife verbunden, dazu noch je einen Temperaturschalter zwischen die Einzelzellen, der bei Überschreiten einer gewissen Temperatur auch nur einfach unterbricht.

- Es gibt also lediglich ein Signal, Schleife geschlossen = alle Werte im Rahmen, Schleife offen = irgendwo stimmt etwas nicht.

Mit dieser Schleife könnte man nun direkt das Haupt-Relais steueren. Tritt ein Fehler auf, wird Strom Zu- und Abgang von der Batterie komplett getrennt. Das Problem hierbei: ist der Fehlerzustand behoben, schaltet die Schleife das Relais ohne Verzögerung wieder ein.

Nehmen wir mal den Fall der Unterspannung. Die Batterie ist ziemlich leergelaufen, der Kühlschrank springt an und die Spannung bricht weg. Balancer öffnet die Schleife, Relais schaltet aus, erstmal alles gut. Da nun aber der Verbraucher auch keinen Strom mehr zieht, erholt sich die Batteriespannung und der Balancer schließt wieder die Schleife, Relais geht an, Kühlschrank läuft an, Spannung bricht wieder ein, Relais schaltet aus … und wieder an und wieder aus und wieder an … also kein wünschenswerter Zustand. Um das zu verhindern, ist das Relais im bekannten Baukasten auch entsprechend mit einer Hysterese programmiert. Das hat mein Relais nun nicht und hier muß eine Lösung her. Die habe ich nun auch gefunden, dazu weiter unten.

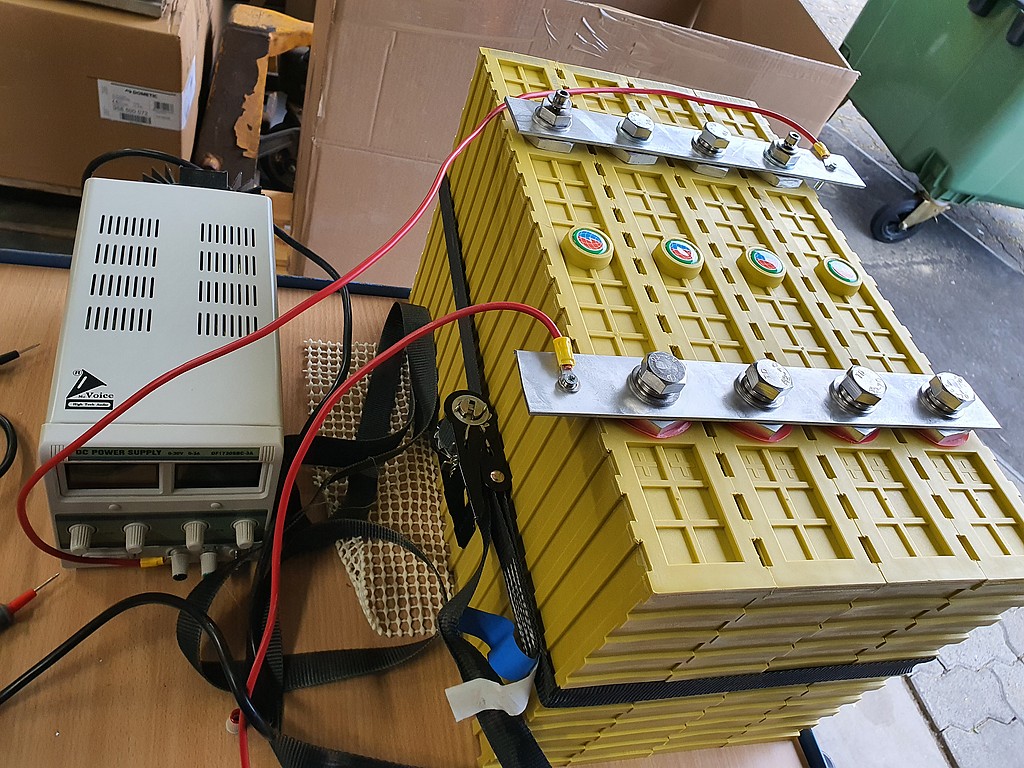

Als erstes sind mal die Winston-Zellen aus Tschechien gekommen.

Schön, oder? 😉

Dann machte ich mich mal an die Initialladung. Bei der Recherche bin ich dann doch etwas überrascht worden: Initialladen ist eine Religion! Was wird da alles für ein Theater gemacht…. und wie bei den Weltreligionen auch, muß ich die für mich passende finden.

Meine Vorgehensweise:

- Zellen parallel bis 3,65V geladen (hat mit dem einfachen Labornetzteil ca. 20 Tage gedauert)

- Spannung noch etwas erhöht bis 3,81V (ca. 2 Tage)

- nochmal 1 Tag auf 3,81V gelassen

- Netzteil abgeklemmt und bis 3,65V verbunden gelassen (ca. 14 Tage)

- Zellen getrennt, sind jetzt bereit für die serielle Montage

Bisher fällt die Spannung der Zellen auch sehr gleichmässig ab, zumindest auf dem Multimeter mit 2 Nachkommastellen sind sie alle exakt auf dem gleichen Wert.

So steht das jetzt noch bei mir rum, werde demnächst mal weitermachen.

Update 08.08.2020 – die Zellspannung sinkt ganz langsam, aber nach wie vor hat jede Zelle die gleiche Spannung. Also wird es mal Zeit, sich um die Komplettierung zu kümmern.

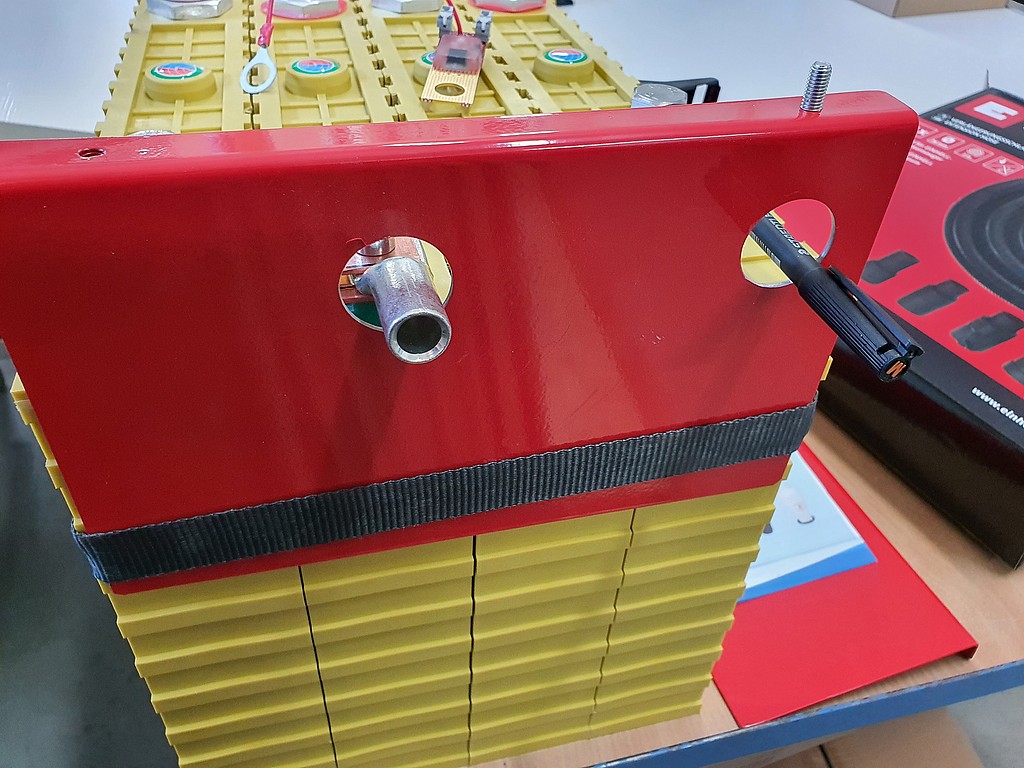

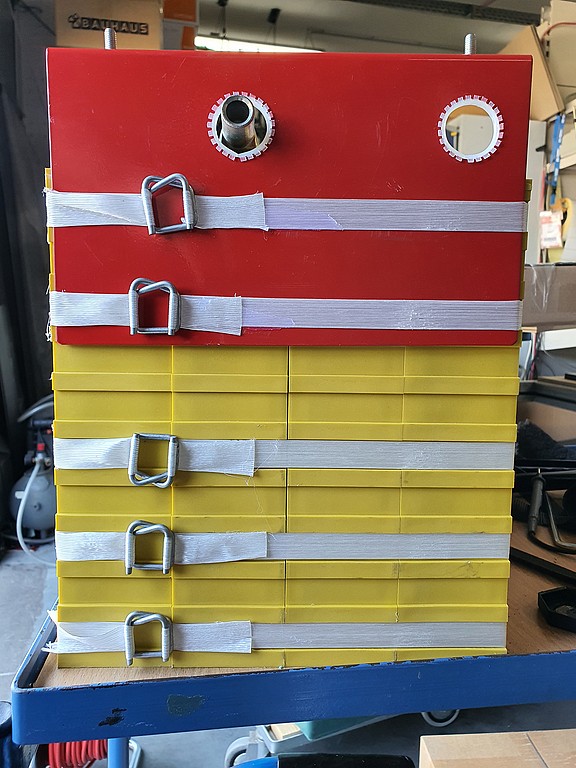

Zum Fixieren der Zellen hat sich schon beim Pössl Industrie-Umreifungsband bewährt. Die Zellen sollen wieder mit Plexiglas abgedeckt werden, also wieder zwei Aluwinkel vom Nachbarn machen lassen – rot gepulvert ist noch ein netter Nebeneffekt, weil er seine neue Pulverbeschichtungsanlage mal austesten mußte 😉

Aber erstmal ein paar Gedanken zur Absicherung machen! Schließlich müssen im Maximalbetrieb 3000W + 2500W Wechselrichter gespeist werden. Ich habe mich daher für eine 600A Streifensicherung noch direkt am Batterieblock entschieden. Den Sicherungshalter habe ich aus einem Stück Kunststoff gebastelt. Am Batteriepol liegen 2 Stücke Flachkupfer übereinander an, je 25x2mm. Das vergoldete Blech der Streifensicherung wird zwischen diese beiden gelegt für optimale Kontaktierung.

Alle blanken Kupfer- und Aluminiumteile werden natürlich vor der Montage von Oxidschicken gereinigt und mit Noalox bestrichen.

Die Kabeldurchführungen sind doppelt geschützt: einmal wurde ein Kantenschutz mit 2K Kleber eingeklebt, andererseits bekommen die hier durchgeführten Leitungen eine extra dicke Schicht Schrumpfschlauch verpaßt.

Der Sicherungshalter wird noch mit Sikaflex fixiert.

Dann wird das blanke Kupfer noch mit Schumpfschlauch gesichert, die Balancer montiret und Temperatursensoren fixiert.

Quasi fertig.

Plus und Minus werden dann mit 95mm² an das 500A Hauptrelais angebunden.

Weiter gehts dann aber erst in der Kabine, da ich den finalen Einbauort noch vom Gewichtsverhältnis abhängig machen muß.